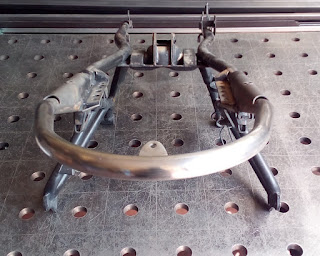

Raggiunto un equilibrio soddisfacente di linee e volumi del telaio di prova in ferraccio del prototipo di automobile, non senza aver anche annotato scrupolosamente tutte le misure e le curve dei vari tubi, adesso è "solo" questione di rimettere mano alla piegatubi e replicare ogni singola curva e centinatura sui tubi in acciaio inox, stavolta in maniera definitiva.

Come si può notare dalle foto precedenti i tubi sono sostenuti in posizione da un telaietto leggero in tubolare quadro che assolve anche la funzione di mantenere correttamente allineati tra di loro e al giusto passo gli assali della macchina e dove non arriva il telaio è il sempiterno scotch a farla da padrone..

Si vede anche come tutti i tubi debbano ancora essere sgolati nei loro punti di intersezione, per garantire la corretta geometria del giunto saldato (lavoro non da poco, che richiede un certo tempo se fatto a mano e con la dovuta perizia e che non mi sentirei di sottovalutare, sia per motivi estetici che strutturali).

Mancano ancora tutti i rinterzi tra i vari tubi che costituiranno la tessitura del traliccio del telaio, e il pianale inferiore; questo per quanto riguarda la parte strettamente strutturale, poi ovviamente bisogna pensare anche a.. tutto quello che ci va sopra.. ma un passo alla volta, ora è il momento di preparare i tubi per i rinterzi, sgolarli tutti e saldare il traliccio:

Dall'ultima foto soprastante del telaio "nudo" è possibile apprezzare pienamente le eliche che compiono i tubi nel percorrere il tragitto che va dal blocco motore/assale posteriore a quello dell'assale anteriore: tutti i tubi infatti sono "monoscocca" dagli attacchi al telaio del motore in cui prendono origine a quelli sugli scatolati dell'assale anteriore in cui terminano, e vi posso assicurare che curvare in tre dimensioni con macchinari manuali tubi con un numero così elevato di curve, pieghe e cambi di planarità, tutti condensati in uno spazio relativamente ristretto e con stringenti vincoli spaziali cui ottemperare (causa ineluttabili ingombri dei componenti soggiacenti e più arbitrari canoni estetici più o meno auto-imposti) non è stato affatto banale, e non nascondo che abbia richiesto un certo numero di tentativi (e di ferro buttato..) prima di riuscire a trovare i parametri e la coordinazione giusti (sì, perché per centinare a mano le eliche di cui sopra è quasi indispensabile essere in due ed avere un discreto livello di sincronizzazione.. oppure avere il budget per investire in un buon CNC..)